导航

微信

顶部

发布时间:2024-07-02 阅读: 来源:管理员

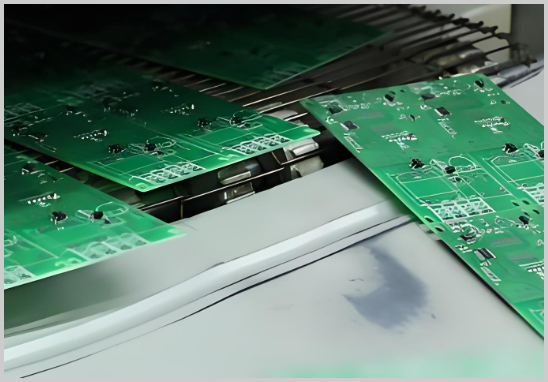

在电子设备制造业中,印刷电路板(PCB)作为电子元件的连接载体,起着至关重要的作用。它不仅承载着电子元器件,还通过精细的线路布局实现了电路的高效互联。深圳宏力捷电子是一家专业的PCB制板厂家,专注于单双面PCB电路板、多层线路板的快速打样与中小批量制造。本文将详细介绍PCB线路板在工厂中的制作加工流程,帮助电子设备厂家的采购人员更好地了解这一关键环节。

1. 确定产品需求

PCB的设计始于对产品需求的分析。设计师需要明确电路的功能要求、性能参数以及元器件的布局需求,以此为基础设计出满足要求的PCB电路板。

2. 选择基材

基材是PCB的基础,常见的基材有玻璃纤维布和环氧树脂等。根据产品的使用环境和性能要求,选择合适的基材至关重要,因为基材的选择将直接影响到PCB的机械强度、电气性能以及热稳定性。

3. 设计布局

设计布局是将元器件按照功能和位置进行合理排列的过程。优秀的布局设计不仅能提高电路板的性能,还能简化后续的生产加工流程。设计完成后,会形成完整的电路图供后续生产使用。

4. 制定工艺文件

根据设计图纸,制定详细的生产工艺文件,包括尺寸、厚度、层数等具体参数。这些工艺文件将作为生产过程中的指导依据,确保每一道工序都能准确无误地完成。

5. 输出Gerber文件

Gerber文件是PCB设计向生产转化的关键步骤。设计师将设计图纸转换为Gerber文件,这些文件包含了电路板的图形信息,用于后续的制板工艺。

1. 开料

开料是将原始的覆铜板切割成适合生产加工的尺寸的过程。为了提高生产效率,通常会将多个PCB单元图形拼在一起,形成一块大板(PANEL)进行生产。

2. 内层线路制作

内层线路是PCB板的核心部分,其制作流程包括裁板、前处理、压膜、曝光、显影和蚀刻等步骤:

- 裁板:将覆铜板裁剪成适合加工的尺寸。

- 前处理:通过刷磨和微蚀等方法清洁板面,去除表面污染物,增加铜箔的粗糙度,便于后续干膜的附着。

- 压膜:在铜箔表面贴上一层特殊的感光膜(干膜),这种膜遇光会固化,形成保护膜。

- 曝光:利用紫外线对覆膜基板进行曝光,透光的部分干膜固化,不透光的部分保持原状。

- 显影:使用碳酸钠水溶液将未固化的干膜溶解冲洗掉,露出铜箔。

- 蚀刻:用酸性氯化铜溶液将裸露的铜箔腐蚀掉,形成所需的线路图形。

3. 压合

完成内层线路制作后,需要将多层线路板压合在一起。这个过程包括棕化、叠合、压合、打靶、锣边和磨边等步骤。棕化处理可以增加板子和树脂之间的附着力;叠合则是将多层线路板按照顺序叠放在一起,送入真空热压机中进行压合,形成多层板结构。

4. 钻孔

钻孔是PCB制作中的关键步骤之一,它使PCB的层间产生通孔,达到连通层间的目的。钻孔机按照设计要求在PCB板上钻出不同直径的孔洞。钻孔后需要进行孔金属化处理,即在孔壁上沉积一层金属铜层,以便后续的电镀和焊接。

5. 孔金属化与电镀

孔金属化是通过化学沉积的方式在孔壁上形成一层导电铜层,使原来绝缘的基材表面变得导电。电镀则是将孔和线路铜层加镀到一定的厚度,以满足最终PCB板成品铜厚的要求。电镀过程中需要严格控制电流密度和时间,确保铜层均匀且厚度达标。

6. 外层线路制作

外层线路的制作流程与内层线路类似,也包括压膜、曝光、显影和蚀刻等步骤。外层线路的制作完成后,PCB板的基本线路结构就形成了。

7. 阻焊与丝印

阻焊(防焊)是印制板制作中最为关键的工序之一。通过在板面涂上一层阻焊油墨并曝光显影,露出需要焊接的盘与孔,防止焊接时短路。丝印则是在PCB板上印刷所需的文字、商标或零件符号等标识信息。

8. 表面处理

表面处理是为了提高PCB板的可焊性和耐腐蚀性。常见的表面处理方式有喷锡、沉金和OSP(有机可焊性保护剂)等。这些处理方式可以在PCB板表面形成一层保护膜,防止铜箔氧化并提高焊接质量。

9. 成型与测试

成型是将PCB板切割成客户所需的外形尺寸的过程。切割完成后还需要对板面进行清洗和去毛刺处理。测试则是通过电性能测试和外观检查等方式确保PCB板的质量符合要求。测试内容包括电压、电流、功率等参数的测量以及外观尺寸、孔径、板厚等的检查。

10. 包装与出库

合格的PCB板经过统一编号和整理后,将进行真空包装并打包发货。包装过程中需要注意防潮、防震和防压等措施,确保PCB板在运输过程中不受损坏。

PCB线路板的制作加工流程是一个复杂而精细的过程,涉及多个环节和多种工艺。每一个环节都需要严格控制质量和工艺参数,以确保最终产品的性能和质量符合要求。对于电子设备厂家的采购人员来说,了解PCB线路板的制作加工流程不仅有助于更好地与供应商沟通合作,还能在采购过程中做出更加明智的决策。深圳宏力捷电子凭借其专业的技术和丰富的经验,能够为客户提供高质量的PCB产品,满足各种电子设备的需求。

获取报价