导航

微信

顶部

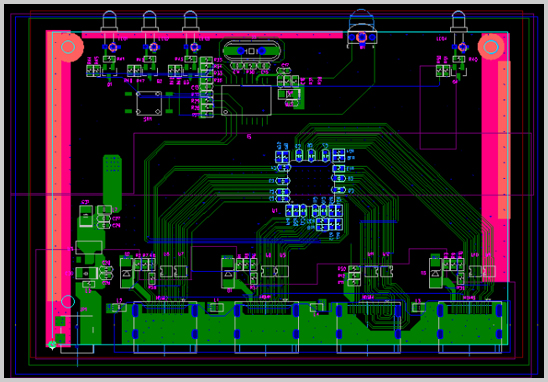

发布时间:2026-02-04 阅读: 来源:管理员

很多企业在做PCB设计时都会有类似经历:

> 板子在A厂能做,换到B厂却被要求改文件,甚至重新画板。

这并不是设计出错,而是PCB板厂对设计文件的“生产视角”不同。

不同PCB板厂在以下方面存在客观差异:

- 设备能力不同

- 工艺路线不同

- 管控标准不同

- 擅长的产品类型不同

因此,板厂并不是单纯“接收设计文件”,而是根据自身工艺来“审核设计是否可生产”,这就直接导致了设计文件要求的差异。

从PCB设计交付实践来看,差异主要集中在以下6个关键点。

1. Gerber文件格式与层定义要求的差异

虽然Gerber是PCB行业通用格式,但不同板厂的要求并不完全一致:

- 支持的格式不同

- RS-274X

- ODB++

- IPC-2581

- 对层的定义方式不同

- Top / Bottom

- L1 / L2 / L3

- 是否要求明确标注阻焊层、字符层、机械层

部分板厂还会明确要求:

- 禁止合并机械信息到Gerber

- 轮廓层必须单独输出

这类差异如果在PCB设计阶段没有统一,往往会导致打样被退回。

2. 钻孔文件(NC Drill)的表达方式差异

钻孔文件是PCB板厂最敏感的文件之一,不同板厂重点关注:

- 通孔、盲孔、埋孔是否区分输出

- 是否接受合并钻孔文件

- 最小孔径与孔径公差要求

- 是否支持叠孔设计

例如:

- 普通多层板厂可能要求最小机械孔 ≥0.25mm

- HDI板厂可能支持激光孔 ≥0.1mm,但必须单独标注

盲孔/埋孔PCB设计中,这一差异尤为明显。

3. 多层PCB叠层结构要求差异

在4层及以上PCB设计中,叠层结构几乎是“定生死”的关键点。

不同PCB板厂对以下内容要求不同:

- 介质材料型号是否固定

- 单层介质厚度选择范围

- 铜厚可选范围

- 是否强制对称叠层

- 是否要求提供压合顺序说明

如果PCB设计阶段未按目标板厂能力规划叠层,后期往往需要整体重算阻抗、重新布线。

4. 阻抗控制文件与标注方式差异

涉及高速信号(DDR、USB、CAN、以太网等)时,板厂对阻抗控制的要求差异更大:

- 有的板厂要求单独提供阻抗控制表

- 有的只接受特定叠层条件下的阻抗

- 有的要求在PCB设计文件中直接标注阻抗线

需要特别注意的是:

> EDA软件中计算“理论阻抗”,并不等于板厂可生产阻抗。

PCB设计必须结合板厂实际工艺能力重新确认。

5. BGA封装与高密度PCB设计规则差异

在BGA、QFN、CSP等高密度封装PCB设计中,不同板厂关注点包括:

- 焊盘尺寸与形式

- 阻焊开窗方式

- Via-in-Pad是否允许

- 是否支持填孔、电镀

尤其在HDI PCB设计中,

不同板厂的“能做”和“做得稳定”,差距非常大。

6. BOM表与PCBA衔接要求差异

当PCB设计与PCBA生产同步进行时,不同厂家对BOM表要求不同:

- 是否要求标准化位号

- 是否需要替代料说明

- 是否区分设计BOM与生产BOM

- 是否要求提前确认可采购型号

如果PCB设计阶段没有同步建立生产级BOM,后期PCBA往往会反复确认,影响交期。

从项目管理角度看,

先设计、后找板厂,是效率最低的方式。

更合理的流程是:

> PCB设计前期 → 对接板厂工艺能力 → 按工艺完成设计 → 一次性交付

这样可以明显减少:

- 改板次数

- 打样失败风险

- 项目周期不确定性

深圳宏力捷电子在PCB设计阶段就会:

- 基于客户产品定位选择合适板厂

- 按目标板厂工艺规范完成PCB设计

- 统一输出Gerber、钻孔、叠层、阻抗文件

- 同步建立可量产的BOM表

- 延伸至样品制作与PCBA批量生产

客户只需提供原理图,即可完成从PCB设计到生产落地的完整闭环。

PCB设计从来不是“画完板就结束”,而是要:

- 面向板厂

- 面向工艺

- 面向量产

- 面向交付

提前理解不同PCB板厂对设计文件的要求差异,才是减少返工、控制成本的关键。

获取报价