导航

微信

顶部

发布时间:2024-10-08 阅读: 来源:管理员

在选择PCBA制造工厂时,需要从多个方面综合评估,以确保合作伙伴具备高质量、稳定的生产能力。以下是评判一家合格PCBA制造工厂的重要标准。

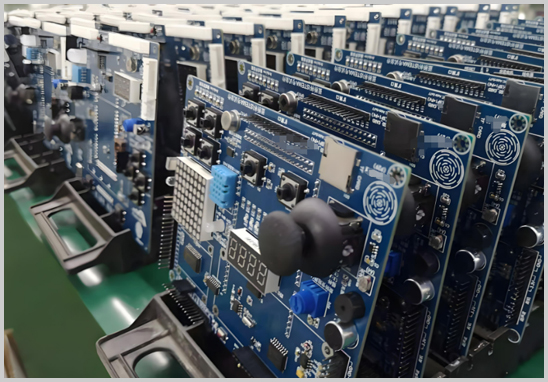

1. 先进的生产设备

合格的PCBA制造工厂应配备现代化的生产设备,包括SMT(表面贴装技术)生产线、DIP(插件组装)生产线、回流焊接设备、波峰焊接设备以及自动光学检测(AOI)设备。这些设备能有效保证生产效率和产品质量。同时,设备的定期维护和更新也很重要,以确保长期稳定运行。

2. 精湛的技术团队

专业的技术团队是工厂提供高质量服务的核心。一家合格的工厂应拥有经验丰富的工程师和技术人员,熟悉各类元器件的特点及安装工艺,能够应对复杂的PCBA组装需求,并且在新技术上保持敏锐度,能够持续改进和优化生产工艺。

3. 完备的资质认证

PCBA制造工厂应获得相关的质量和安全认证,例如ISO 9001质量管理体系认证、ISO 14001环境管理体系认证、IATF 16949汽车行业质量管理体系认证等。这些认证标志着工厂在质量控制、环境保护和行业专业性方面达到了国际标准,有助于提升客户的信任感。

4. 灵活的生产能力

为满足客户的不同需求,工厂应具备灵活的生产能力,可以应对小批量生产和大规模量产的不同要求。同时,一家合格的PCBA工厂应能够及时响应客户需求,提供快速打样服务,缩短产品上市时间。

1. 严谨的来料检验

来料质量直接影响产品的最终质量。合格的PCBA制造工厂应设有专门的来料检验环节,确保所有元器件、PCB板材和焊接材料等符合规格要求。常见的检验项目包括元器件规格检验、阻值/电容值检测、外观检测等,以确保元器件质量和一致性。

2. 生产过程控制(Process Control)

在生产过程中,工厂应实施全面的过程控制,以减少工艺缺陷和不良率。例如:

- SMT贴装过程中,应通过AOI(自动光学检测)设备进行实时检测,以确保贴装精度和焊接质量。

- 在回流焊接过程中,确保焊接温度曲线符合要求,避免虚焊和冷焊现象。

- 使用SPI(锡膏检测仪)检测焊膏厚度,防止焊接不良。

3. 成品检测

成品检测是工厂质量控制的重要环节,包括功能测试、外观检查和可靠性测试。功能测试应模拟实际工作条件,确保产品在客户应用环境下可以正常工作。可靠性测试包括温湿度循环测试、振动测试等,以验证产品的长期稳定性。

4. 严格的出厂检验

工厂在产品出厂前应进行最终检验,确保产品符合客户要求。出厂检验项目应包括但不限于电气性能测试、尺寸检查、外观检查等。严格的出厂检验可以帮助工厂控制不良率,提高客户满意度。

选择合格的PCBA制造工厂对于产品的质量和市场表现至关重要。一家优秀的PCBA工厂不仅应具备先进的设备、完备的质量管理体系,还应拥有丰富的行业经验,能够根据客户需求灵活调配生产能力。如果您正在寻找一家专业的PCBA制造工厂,建议考察以上标准,以便找到一个合适的长期合作伙伴。

获取报价