导航

微信

顶部

发布时间:2024-10-31 阅读: 来源:管理员

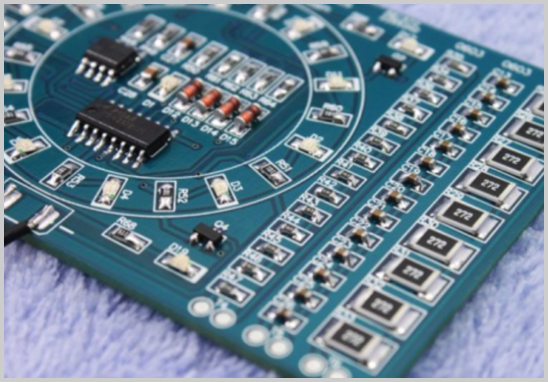

随着电子制造行业的快速发展,SMT贴片加工已成为电子产品生产中的重要环节,尤其是在小批量生产和新产品开发过程中,打样质量直接影响后续的大规模生产效果。作为一家专业的电子制造公司,我们致力于提供高质量的SMT贴片加工服务,确保打样环节的每个细节都符合合格标准。

SMT(Surface Mount Technology)即表面贴装技术,是将元器件以无引脚或短引脚形式安装在印刷电路板(PCB)表面并通过焊接固定的技术。与传统的DIP插件工艺相比,SMT加工适用于更加小型化、高集成度的电子元件装配,具有装配密度高、生产效率高、工艺成本低等优势。

SMT贴片加工的基本流程:

1. 丝网印刷:在PCB板上印刷焊膏,使元件能够与PCB的焊盘准确连接。

2. 贴片:利用贴片机将表面贴装元器件(SMD)精准放置在印刷焊膏的焊盘上。

3. 回流焊接:经过回流焊炉,焊膏受热熔化并凝固,将元器件固定在PCB板上。

4. 清洗与检测:对PCB进行清洗,去除多余焊膏,再通过光学检测设备(AOI)检查贴片和焊接的准确性,确保每个元件都完好无误。

SMT贴片打样是验证设计与生产工艺的重要步骤,确保在小批量生产阶段就可以识别并改正潜在问题。贴片打样通常包括以下步骤:

1. 资料确认与工艺设计:确认客户提供的PCB设计图、元件清单(BOM)等文件,针对特殊焊盘、器件封装进行工艺设计。

2. 焊膏印刷与贴装:打样环节严格控制焊膏量的厚度和均匀度,并将元件按设计图精准贴装在焊盘上,确保元件位置和极性无误。

3. 回流焊工艺:回流焊温度曲线调整需根据元件的热敏性和PCB材质选择适当的温度和加热时间,确保焊点强度和焊接可靠性。

4. 质量检测:采用AOI自动光学检测和X-ray透视检测,确认焊点的润湿性、焊膏的量、元件的极性等,确保所有元件均符合质量要求。

SMT贴片打样的合格标准是保障后续批量生产质量的关键,其主要检测要点包括以下内容:

1. 焊点质量:焊点光滑饱满、无裂纹、无虚焊、无锡珠、无桥接。焊点的质量直接影响元件的电气性能和可靠性,是打样检测中的关键标准。

2. 元件位置:元件必须贴装在指定焊盘中心,偏移量控制在允许范围内(通常为±0.1mm),避免焊点应力集中,保障电路稳定性。

3. 焊膏厚度:焊膏印刷厚度均匀,无明显堆积或缺陷。过厚或过薄的焊膏会导致焊点质量问题,影响导电性和焊接牢固性。

4. 极性与方向:极性元件(如电容、电感等)极性方向必须正确,确保电路正常工作,避免误贴引起的电路短路等风险。

5. 表面清洁度:PCB表面需无多余焊膏残留、污渍或氧化,清洁的表面有利于产品的耐用性,防止后续使用中腐蚀或短路。

这些标准确保了产品的电气性能、机械稳定性和使用寿命,同时为后续量产提供重要参考依据。我们依据IPC-A-610(电子组件的接受标准)和ISO 9001质量管理体系严格把控打样质量。

作为行业领先的SMT贴片加工服务商,我们的优势集中体现在以下几方面,能够为客户提供稳定、高效的打样服务:

1. 设备先进,精度高:公司配备高速、高精度的贴片机、精密的AOI检测设备和回流焊设备,能够在短时间内完成高质量的贴片打样,确保生产效率和品质。

2. 经验丰富的工程团队:我们拥有多年SMT贴片加工经验的工程团队,能够应对各类复杂元件封装和高密度贴装需求。团队在打样阶段会仔细审查BOM表及图纸,确保元件与PCB的设计高度匹配。

3. 严格的质量控制流程:我们遵循ISO 9001质量管理体系,并通过IPC标准对焊接质量进行严格检测,确保贴片质量符合行业最高标准。

4. 快速交付与灵活服务:打样服务周期短,能够快速交付满足紧急需求,并为客户提供多种打样方案以适应不同规模的生产需求。

5. 客户技术支持:我们提供从设计到生产全流程的技术支持,帮助客户优化设计,提升产品的一致性和耐用性,降低生产成本。

SMT贴片打样是电子制造过程中不可忽视的重要环节,合格的打样质量为后续量产打下坚实基础。我们始终坚持高质量的SMT贴片加工标准,以先进的设备、专业的团队和严格的质量控制为客户提供可靠的打样服务。如果您有SMT贴片打样需求,欢迎联系我们,我们将竭诚为您提供高效、可靠的服务,助力您的产品成功走向市场。

获取报价