导航

微信

顶部

发布时间:2025-02-06 阅读: 来源:管理员

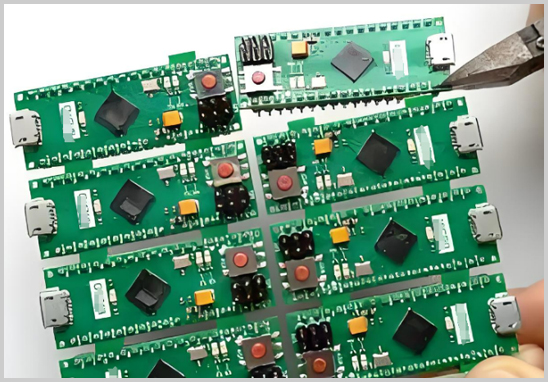

在PCBA加工中,工艺流程的安排直接关系到产品的加工精度、生产效率和整体质量。业内常见的两种做法是“先贴片后分板”和“先分板后贴片”。作为拥有20余年PCBA加工经验的专业PCBA代工厂,深圳宏力捷电子始终致力于为客户提供最优工艺方案。本文将从工艺流程、优缺点、适用场景等方面详细解析这两种方案,并为您提供专业建议。

PCBA加工通常包括PCB设计、制板、锡膏印刷、SMT贴片、回流焊接、DIP插件、分板、测试等关键环节。由于SMT贴片是整板作业时对元器件定位精度要求极高,因此,如何保持PCB平整性以及如何提高生产效率成为工艺选择的重要依据。

- 优点

1. 平整度保障

在整块拼板上进行贴片,整个板面保持较高平整性,能够有效提高贴片机的定位精度,确保每个元器件准确无误地贴装在焊盘上,从而降低贴装误差。

2. 生产效率高

采用连板设计,整板一次完成所有贴片及回流焊接工序后,再进行统一分板,既减少了搬运次数,又大幅提高了生产线的整体效率,适合大批量生产。

3. 降低元器件损伤风险

整板贴片后,PCB在后续回流焊工序中承受较为均匀的热应力,分板时再统一切割能有效避免单独板材因处理不当导致的元器件损伤。

- 缺点

1. 拼板设计要求高

整板设计需要合理规划切割线和留边区域,确保分板后每块PCB尺寸合格,同时在分板工序中可能产生边缘毛刺,需要进行后续修整。

2. 设备投入成本较高

大尺寸拼板及分板设备对设备要求较高,对生产线自动化水平提出更高要求。

- 优点

1. 工艺灵活性强

对于小批量、多品种生产,先分板后贴片可以根据不同PCB的特性单独调整贴片参数,满足多样化产品的个性化需求。

2. 设备要求相对降低

单独板材贴片对设备拼板定位的依赖降低,适合中小型企业及实验室样品生产。

- 缺点

1. 平整度难以保证

分板后的PCB由于切割和搬运可能出现局部翘曲或边缘不平,直接影响自动贴片机的抓取和贴装精度,进而影响焊接质量。

2. 工序繁琐

分板后每块PCB需单独处理,增加了生产环节和搬运风险,容易导致产品返修率上升。

选择先贴片后分板还是先分板后贴片,主要取决于以下几点:

- 生产批量:大批量生产、连板设计建议采用先贴片后分板;而小批量、多样化产品则可选择先分板后贴片。

- PCB设计要求:高精度、密集布局的PCB更适合保持整板平整后再分板;若PCB结构简单、尺寸独立,先分板后贴片也可行。

- 设备条件:现代化自动生产线倾向于先贴片后分板,利用高精度设备确保整体工艺稳定;设备较为简单时,则可能选择先分板后贴片以降低投入成本。

作为拥有20余年PCBA加工经验的专业代工厂,深圳宏力捷电子已建立完善的PCBA生产体系。我们工厂配备多条SMT生产线和DIP插件生产线,从PCB设计、制板、元器件采购、SMT贴片、回流焊接、分板、测试到最终组装、交付成品,均能提供一站式高效服务。无论您的项目需要大批量标准生产,还是小批量定制加工,我们都能依据产品特性和生产需求,推荐最佳工艺流程,确保产品质量和生产效率双重达标。

选择深圳宏力捷电子,就是选择高精度、高效率和优质服务。我们凭借丰富的生产经验和严格的品质管理体系,始终致力于为客户提供最具竞争力的PCBA代工代料解决方案。如果您有PCBA加工需求,欢迎随时联系我们,共同探讨最适合您产品的工艺方案,携手打造市场竞争新优势!

获取报价