导航

微信

顶部

发布时间:2025-04-09 阅读: 来源:管理员

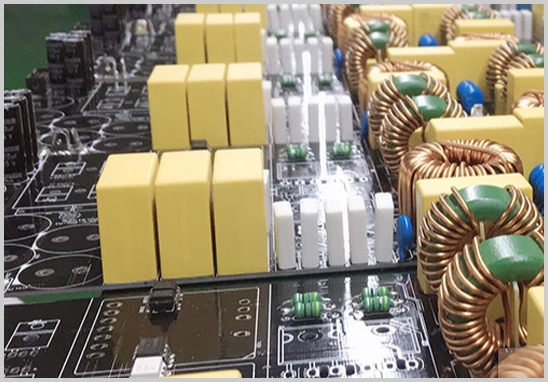

在工业4.0浪潮下,电子制造业正经历着从"规模生产"向"定制化生产"的深刻变革。多品种小批量PCBA生产模式凭借其灵活响应市场需求的优势,逐渐成为消费电子、工业控制、医疗器械等领域的标配。然而,这种看似理想的生产方式背后,却暗藏着诸多行业性难题。

某智能穿戴设备制造商的生产主管曾坦言:"我们的产线每天要完成8次以上的产品切换,相当于让厨师在川菜馆和法餐厅之间来回跑场。"这种频繁的产线换型直接导致三个严重后果:生产计划表形同虚设、设备综合效率(OEE)跌破50%、准时交付率长期徘徊在65%左右。更棘手的是,当紧急插单遇上设备调试异常时,产线往往陷入"边调试边生产"的恶性循环。

传统电子制造业的"3σ"质量管理体系在小批量场景下频频失灵。某汽车电子企业质量总监透露:"50套的订单量,按照常规抽检比例只能抽检5套,但恰恰在未抽检的批次中发现了焊点缺陷。"这种抽样盲区叠加工艺参数频繁调整的变量,使得首件不良率较传统产线高出3-5倍。更严峻的是,当发生质量追溯时,不同批次产品的工艺数据往往混杂难辨。

物料管理正演变为高难度平衡术:某工业控制板卡制造商库存清单显示,仅0402封装电阻就需备料120种规格,但单次采购量不足千颗。这种"蚂蚁搬家"式的采购模式导致三大矛盾:供应商配合意愿低、呆滞物料占比超30%、缺料停线频发。更值得警惕的是,某些专用芯片的供货周期已延长至52周,直接威胁到生产计划的可行性。

当同一产线需要兼容从消费级到车规级的不同产品时,工艺控制面临严峻考验。某医疗设备PCBA车间记录显示,在切换生产呼吸机控制板与血糖仪主板时,需要调整37项工艺参数,更换15种治具。这种高频率的工艺变更不仅降低设备稳定性,还使得工艺知识难以有效沉淀,形成"边生产边遗忘"的怪圈。

表面可见的直接成本之外,三大隐性成本正在吞噬企业利润:人员技能重塑成本(每年约投入200小时/人培训)、试错成本(新品导入报废率高达12%)、机会成本(因产能波动流失的潜在订单)。某上市EMS企业财报显示,其小批量业务毛利率比大批量业务低8-10个百分点,主要损耗正来自这些隐性成本。

面对这些行业性挑战,领先企业正在探索破局之道:通过数字化排产系统实现"分钟级"换线、采用AOI+AI的全检方案、构建供应商协同云平台、开发智能工艺决策系统等。某智能家居PCBA工厂的实践证明,通过实施柔性智造解决方案,产品切换时间缩短70%,质量成本降低40%,库存周转率提升3倍。这些突破性进展预示着,多品种小批量生产的效率革命正在到来。

在这场制造业的"柔性突围战"中,企业需要建立四个核心能力:敏捷响应能力(从市场需求到生产交付)、过程稳定能力(质量与效率平衡)、知识管理能力(工艺经验数字化)、生态协同能力(供应链深度整合)。只有突破这些关键瓶颈,才能真正释放小批量生产的商业价值,在智能时代赢得差异化竞争优势。

获取报价