导航

微信

顶部

发布时间:2024-11-21 阅读: 来源:管理员

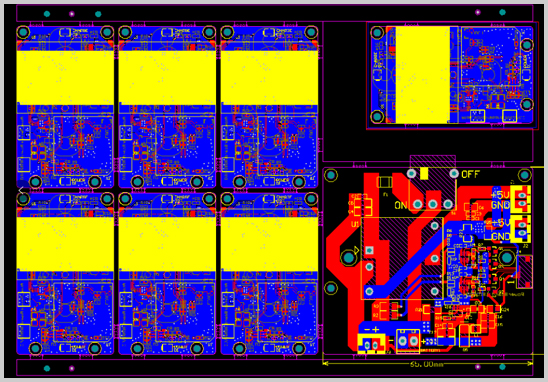

在PCB设计中,外形设计不仅决定了产品的外观,还影响着制造和装配的效率与成本。然而,许多客户在提供原理图后,往往对PCB外形设计效率不够高,导致设计周期延长,甚至影响后续生产。

1. 尺寸规划不合理

- 忽略了最小间距、最小孔径、正负公差等参数,导致后期生产难以满足要求。

- 外形尺寸长宽比过大,容易导致PCB变形,尤其是在回流焊或波峰焊过程中。

2. 拼板设计欠缺规划

- 拼板尺寸未充分考虑材料利用率,浪费板材。

- 对异形结构未添加工艺边,影响贴装和分板效率。

3. 机械结构考虑不足

- 缺乏对板子厚度、公差和平整度的控制,导致元件性能受到影响。

- 忽视接插件布局和空间预留,导致装配和散热困难。

4. 未充分沟通制造需求

- 忽略与制造商沟通,设计未能充分适应生产设备和工艺限制。

1. 优化设计流程

- 提前规划尺寸:在设计初期明确板材利用率、加工工艺需求以及安装要求,避免反复修改外形设计。

- 预留工艺边:为异形结构设计合理的工艺边,提高拼板和分板的可操作性。

2. 利用专业工具

- CAD工具辅助设计:通过Altium Designer、KiCad、OrCAD等软件优化外形设计。

- 例如,Altium Designer的Mechanical Layer功能,可快速验证机械设计是否合理。

- 3D仿真与检查:借助3D仿真功能检查PCB与外壳之间的干涉,确保设计适配性。

3. 与制造商深度沟通

- 在设计初期与制造商确认尺寸、厚度、拼板方式及设备能力,确保设计符合生产要求。

- 了解V-cut、邮票孔等拼板工艺的优缺点,为不同产品选择最优方案。

4. 实践经验与反馈迭代

- 总结过往项目的成功案例和失败教训,将经验固化为设计规范。

- 定期向装配团队和制造商收集反馈,改进设计流程和外形优化。

案例分析:某项目团队设计了一款超薄智能手环PCB,但在生产阶段发现,板子厚度不足,导致回流焊时翘曲,部分焊点出现虚焊问题。后续通过调整板材厚度和添加支撑设计,成功解决了问题并大幅减少了返工成本。这表明,在设计阶段充分考虑机械性能与制造需求,可以显著提高生产效率和产品质量。

我们专注于为客户提供高质量、高效率的PCB设计服务,助您快速实现产品量产:

- 经验丰富的设计团队:多年的行业经验,精准把握客户需求,优化设计方案。

- 先进的设计工具:利用最前沿的PCB设计软件和仿真技术,确保设计准确无误。

- 全流程一站式服务:从原理图设计到PCB外形优化、生产打样,再到批量制造,我们全程提供支持。

- 快速交付与高性价比:高效的设计和生产流程,助您在最短时间内推出优质产品。

无论您是初创企业还是行业巨头,我们都将竭诚为您提供专业服务。如果您有PCB设计需求,欢迎联系我们,让您的设计更高效,产品更卓越!

获取报价