导航

微信

顶部

发布时间:2025-02-21 阅读: 来源:管理员

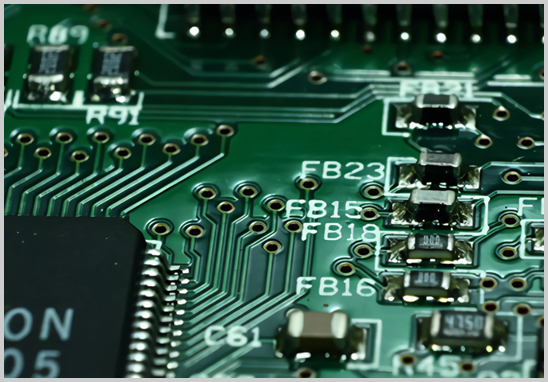

在PCB设计与制造中,丝印层的设计常被看作“最后一步”,但其重要性却不容忽视。合理的丝印设计不仅能提升电路板的可追溯性与可维护性,更能帮助生产环节精准定位,规避装配风险。本文深度剖析PCB丝印设计的行业规范及易错环节,助您实现工程设计的最优化。

1. 元器件标识系统

- 遵循国际标准(IPC-7351)标注位号(如R1/C3),确保字符方向统一,推荐字高≥1.0mm,线宽≥0.15mm;

- BGA/密脚IC区域采用放大标注法(如U5_1.5X)。

2. 极性/方向标识体系

- 电容/二极管用“+”或极性条标记,间距需>焊盘外扩0.3mm;

- 接插件方向标注采用箭头符号(▷)或PIN1标识框。

3. 板卡信息标识

- 板名/版本号(如V2.1)需远离高频区域,建议字符大小≥2.0mm;

- 生产日期码采用无铅油墨单独标记区设计。

4. 安全警示标识

- 高压区域(>36V)须添加闪电符号及“DANGER”字样;

- 射频模块周边标注EMC警示框。

5. 功能性辅助标记

- 特殊测试点(如TP3)及跳线设置位置需明确标注功能注释。

1. 空间避让规则

丝印需与焊盘保持0.25mm以上净空(高频区域≥0.5mm),防止锡膏印刷污染。

2. 多层板穿透设计

在8层及以上PCB中,关键测试点须贯通层间标注(如TOP-L5)。

3. 高密度器件处理

QFN封装建议采用对角斜线定位,BGA球栅区域建议外扩3mm设置环形标记。

4. 制造工艺适配

- 喷墨印刷:字符线宽≥0.1mm,间距>0.08mm;

- 丝网印刷:避免小于0.15mm的复杂字符。

5. 油墨对比度优化

深色阻焊优先选用白色油墨(对比度>70%),陶瓷基板建议激光雕刻处理。

6. ICT测试点标注

飞针测试位需额外添加空心圆环标记(外径>焊盘0.4mm)。

7. 组装检测参考

拼板V-CUT边缘5mm内禁止关键标识,建议增加光学定位十字。

- 动态丝印技术:在FPGA周边设置可切换标识层,支持多版本设备调试;

- 盲埋孔板处理:对于HDI板采用分层式标记法,需与钻孔文件精准对位。

深圳宏力捷电子专注高端PCB设计15年,以军工级标准打造专业服务:

✅ 多层盲埋孔板设计(最高32层);

✅ 千点BGA封装精确走线(0.4mm pitch);

✅ 全流程支持:从原理图核对到量产文件交付;

✅ PCBA样板制作:72小时快速打样。

获取报价