导航

微信

顶部

发布时间:2024-03-19 阅读: 来源:管理员

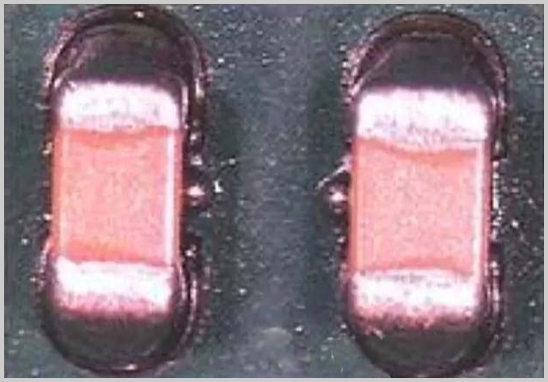

在SMT贴片加工过程中,锡珠的产生是一个常见但又令人头痛的问题。锡珠不仅会影响PCB的外观质量,还可能导致电气短路、接触不良等隐患,影响产品的整体性能和可靠性。为了解决这一问题,我们需要深入了解锡珠产生的原因,并采取相应的解决办法,以提升SMT贴片加工的质量和效率。

1. 焊膏质量问题: 焊膏中金属含量偏高、焊膏氧化程度高等情况都可能导致在焊接过程中产生过多的锡珠。同时,焊膏的粘度过大或过小也会影响焊接质量。

2. 印刷工艺参数设置不当: 印刷速度过快、刮刀压力不足或角度不合适等工艺参数设置不当,会导致焊膏在印刷过程中出现拉尖、塌陷等现象,从而形成锡珠。

3. 回流焊温度曲线设置不合理: 回流焊温度曲线的设置直接影响焊膏的熔化程度和流淌性。预热区温度上升速度过快或峰值温度过高,以及冷却区降温速度过快,都可能导致焊膏的挥发和凝固不均匀,进而产生锡珠。

4. 贴片精度问题: 贴片位置偏移过大或元器件引脚不平整,都可能导致焊膏在回流焊过程中流淌不均匀,形成锡珠。

5. 电路板设计问题: 焊盘尺寸过小、焊盘间距过窄,以及通孔和过孔设计不当,都会导致焊膏在印刷或回流焊过程中流淌不均匀,形成锡珠。

1. 选用优质焊膏: 选择金属含量适中、氧化程度低且粘度合适的焊膏,确保焊接质量稳定。

2. 优化印刷工艺参数: 根据实际情况调整印刷速度、刮刀压力和角度等工艺参数,确保焊膏在印刷过程中均匀涂布。

3. 合理设置回流焊温度曲线: 根据焊膏的性能和电路板的要求,合理设置回流焊温度曲线,确保焊膏充分熔化和流淌。

4. 提高贴片精度: 提高贴片机的定位精度和稳定性,优化元器件的引脚设计和整形工艺,降低贴片位置偏移和引脚不平整的影响。

5. 改进电路板设计: 优化焊盘尺寸和间距,合理设计通孔和过孔,确保焊膏在印刷和回流焊过程中流淌均匀。

通过采取上述措施,我们可以有效降低锡珠产生的概率,提升SMT贴片加工的质量和效率。同时,建议在生产过程中加强质量监控和持续改进工作,确保产品的整体性能和可靠性。

深圳宏力捷电子是有着20余年PCBA加工经验的PCBA代工厂,工厂配备多条SMT生产线、DIP生产线,可提供从PCB设计、电路板制造、元件采购、组装、焊接、测试和最终交付成品电子产品的一站式PCBA代工代料服务。

获取报价