导航

微信

顶部

发布时间:2024-01-08 阅读: 来源:管理员

很多人都知道PCB电路板,但是却不知道PCB是怎么生产出来,PCB生产是一项复杂而繁琐的工序,深圳宏力捷电子是专业PCB生产厂家,可提供1-14层PCB打样、阻抗板、HDI、厚铜、电金、树脂塞孔等特殊工艺PCB板打样批量生产业务。接下来为大家介绍PCB生产工序。

1. 下料:内层(内芯板)

根据工程MI制作指示上的板材型号、开料尺寸,将大块的板料裁切成所需的生产拼板。

2. 内层线路(压膜)

开料后的内芯板进入内光成像,用干膜(光致抗蚀剂)将内芯板表面全部覆盖。

3. 内层线路(曝光)

通过曝光机的紫外光将内层线路图形部分的干膜曝光,使其发生光聚合反应。

被底片中黑色区域覆盖住的感光膜部分没有接受光而未发生光的聚合反应,反之,菲林中透光部位的感光膜发生光的聚合反应。

4. 内层线路(显影)

用显影液将未发生光聚合反应区域的干膜冲洗掉,而发生光聚合反应区域的干膜不会被显影液冲洗掉,即只有需要的内层线路图形区域被干膜覆盖保护。

5. 内层线路(蚀刻)

将没有干膜保护的铜用蚀刻液腐蚀掉,只有被干膜覆盖保护着的区域保留铜。

6. 内层线路(退膜)和检验

将线路表面的干膜退掉,露出线路铜,形成所需要的内层线路图形。

7. 内层线路(棕化)

在铜表面生成一层均匀的氧化层,从而增大铜与树脂间的结合力。

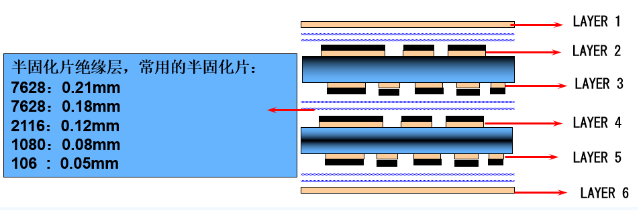

8. 叠板

9. 压合

利用半固化片在温度和压力作用下具有流动性并能迅速固化的特性,将内芯板与铜箔在高温、高压下黏合起来。

10. 钻孔

调用工程编写的钻孔程序文件,利用数控钻床高速旋转的钻头对PCB板进行钻孔。

11. 沉铜及板镀

沉铜:利用化学反应,在孔壁上附着一层非常薄的铜层,目的是使孔壁的树脂以及玻璃纤维表面产生导电性。

全板镀铜:通过电解反应,使孔内的铜厚得到进一步的加厚。

12. 外层线路贴膜

用干膜(光致抗蚀剂)将印制板表面全部覆盖。

13. 外层线路曝光

利用底片的图形转移作用,通过曝光机的紫外光将外层非线路图形部分的干膜曝光,使其发生光聚合反应。

14. 外层线路(显影)

用显影液将未发生光聚合反应区域的干膜冲洗掉,而发生光聚合反应区域的干膜不能被显影液冲洗掉,即只有所需的外层线路图形区域无干膜覆盖。

15. 图镀铜及镀锡

通过电解反应对板面露出铜的图形部分及孔进行铜层加厚,然后在线路图形表面镀上一层锡,以作为碱性蚀刻时的抗蚀层。

16. 退干膜

将外层非线路图形区域的干膜退掉,露出铜层。

将类似此处的干膜退掉露出铜。

17. 蚀刻

将没有保护层区域的铜用蚀刻液腐蚀掉,有保护层保护着的区域保留铜。

将多余的基铜层和板镀层铜腐蚀掉,露出基材。故当基铜越厚,腐蚀的时间越长,侧蚀越严重,故对线宽有限制。

18. 退掉保护的锡层

退掉保护图形的锡层露出所需要的图形(铜层)。

19. 阻焊(绿油)制作

印阻焊:在整个线路板表面的非焊接区域覆盖一层阻焊,以保护线路不被氧化、不上锡及不被化学药品侵蚀。

阻焊成像:再次借助底片的图形转移作用,使需保留的防焊漆发生光聚合反应,而不需保留的防焊漆则被显影液冲洗掉。

20. 沉镍金/OSP和字符丝印制作

表面处理是要保护需要焊接或者接触的区域,防止裸露的铜箔与空气接触氧化而造成焊接不良或者接触不良。

常见的表面处理:喷锡、沉金、OSP、沉锡、沉银,镍钯金,电硬金、电金手指等。

沉镍金:沉镍金的工艺过程比较复杂,包括表面清洁、微蚀、化学镀镍前预浸、活化、化学镀镍,再是化学浸金。设备上目前都是垂直式生产线,优点是涂层均匀平整,抗蚀和可焊性好。

字符是提供的一种便于辩认的标记。

21. 成型(外形处理)

将PCB以CNC成型机切割成所需的外形尺寸。

目的:通过模具冲压或数控锣机锣出客户所需要的形状。成型的方法有机锣、啤板、手锣、手切。

说明:数控锣板与啤板的精确度较高、手锣其次、手切板最低且只能做一些简单外形。

22. 测试

PCB电性能测试,通常又称PCB的“通”、“断”测试,或“开”、“短”路测试,以检验生产出来的PCB的网络状态,是否符合原PCB设计要求。

23. FQC/FQA

PCB外观的全面检查(包含板厚,表面处理工艺、孔径、外形、翘曲度等),并制作“出货检验报告”。

获取报价